Materialise zeigt Innovationen zur Steigerung von Produktivität und Effizienz im 3D-Druck

Neue Version von Magics bietet integrierte Simulationsfunktionen und automatisierte Stützstruktur-Generierung für den 3D-Metalldruck

Unser Netzwerk-Mitglied Materialise führt anlässlich der FormNext 2018 3D-Druck-Innovationen ein, die die Produktivität und Effizienz des 3D-Druckprozesses steigern. Während technologische Verbesserungen und Materialfortschritte die Entwicklung neuer Anwendungen fördern, suchen industrielle 3D-Drucker-Betreiber nach Möglichkeiten, den Output bei gleichzeitiger Kostensenkung zu steigern. Das Umfeld, in dem 3D-Druckdienstleister arbeiten, ist zunehmend wettbewerbsintensiv. Auf der Formnext 2018 präsentiert Materialise Software-Innovationen, die Unternehmen dabei unterstützen, ihre Betriebsabläufe zu skalieren, Ressourcen effizienter zu nutzen und Kosten zu senken.

Mit der Einführung von Magics 23 steigert Materialise die Benutzerfreundlichkeit und die Kontrollmöglichkeiten für Anwender. Die neue Materialise Magics-Version bietet eine verbesserte automatische Stützstruktur-Generierung und integrierte Simulationsmöglichkeiten für den 3D-Metalldruck. Darüber hinaus erweitert Materialise sein 3D-Druck-Service-Angebot mit neuen Materialien, die helfen, hochwertige Prototypen zu erstellen, die die Übernahme der additiven Fertigung in der Automobil-, Luftfahrt- und Konsumgüterindustrie beschleunigen.

Materialise Magics 23: leistungsfähigere, bessere Integration

Mit Magics 23, der neuesten Version der Materialise-Software zur Daten- und Druckvorbereitung, führt Materialise Innovationen zur Steigerung von Produktivität und Effizienz ein. Da die Software Anwendern mehr Kontrolle und bessere integrierte Funktionen bietet, können diese schneller große Datensätze verarbeiten, Zeit bei der Datenaufbereitung sparen und den Pulververbrauch senken. Anwender können auf einfache Weise selbsttragende Wabenstrukturen erstellen, die Struktur in der Vorschau betrachten und analysieren und die Ausrichtung auf der Bauplattform vollständig kontrollieren. Die Teilequalität wird durch Abrundungen verbessert, die sich gezielt an einer einzigen Kante erzeugen lassen.

Mit Data Matrix Label bietet Materialise Magics 23 außerdem eine erweiterte Beschriftungsfunktion. Sie wandelt die alphanumerischen Daten von gedruckten 3D-Standardetiketten in einen Datamatrix-Code um, der sich auf einzelne Teile übertragen lässt. Diese Smart Tags sind kleiner und können von herkömmlichen Data-Matrix-Scannern gelesen werden. Maschinenlesbare Tags reduzieren menschliche Fehler und tragen zur Automatisierung des Nachbearbeitungsprozesses bei, was eine serielle Individualisierung unterstützt.

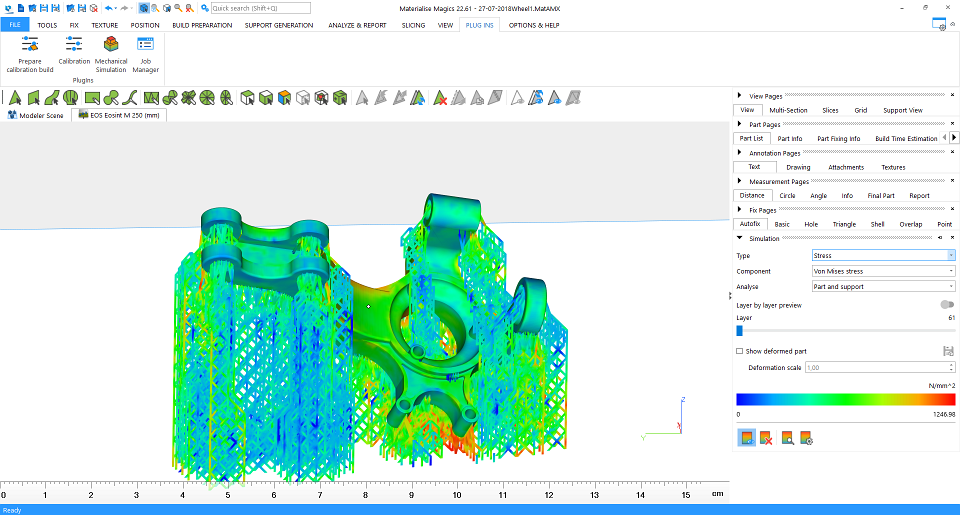

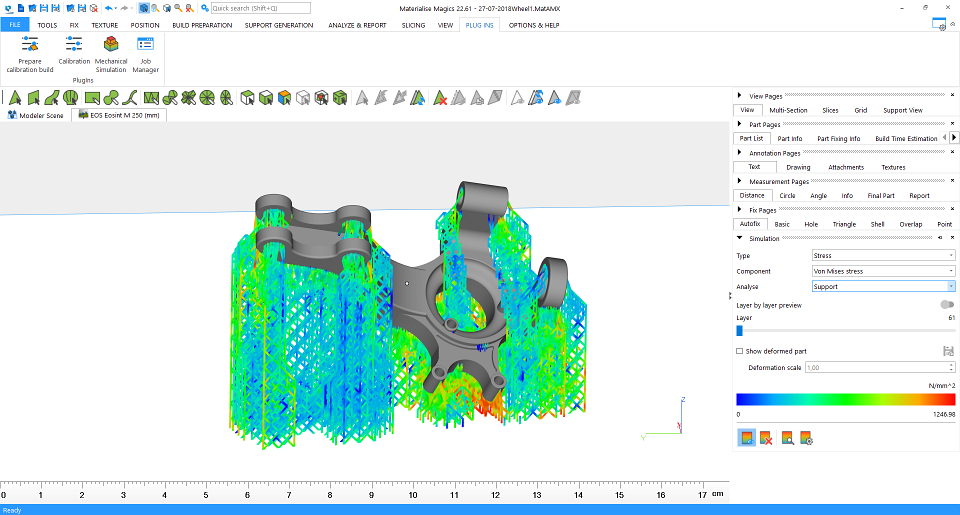

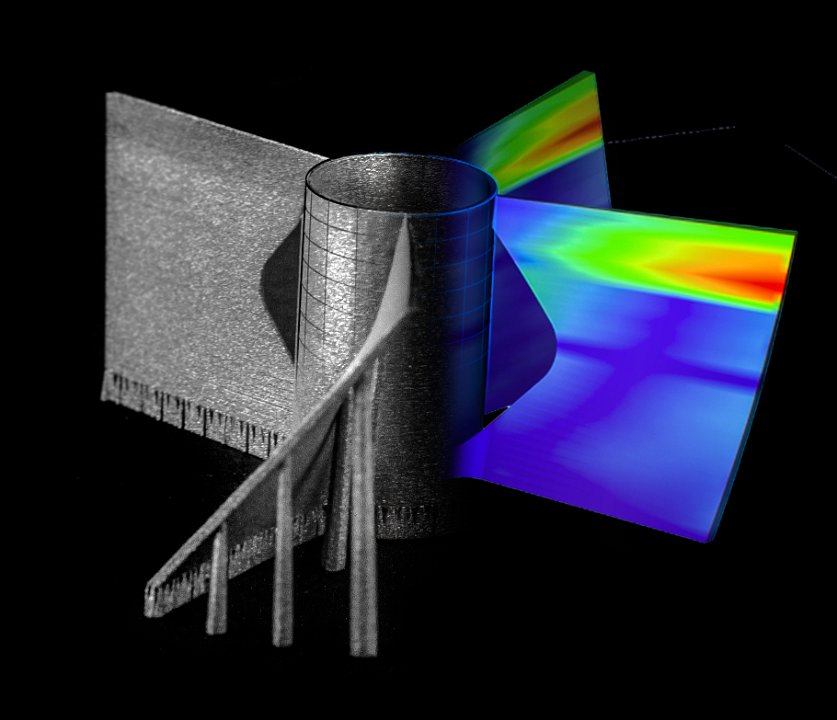

Im Rahmen der neuen Magics-Version verbessert wurden auch mehrere zusätzliche Module. Das Simulationsmodul reduziert die Anzahl fehlerhafter Metalldrucke, indem es potenzielle Baufehler anzeigt, bevor sie auftreten – und das ohne dass die Benutzer zu einer separaten spezialisierten Anwendung wechseln müssen. Anwender anderer 3D-Drucktechnologien können sich auf den verbesserten Überlappungsschnitt verlassen, um die entsprechenden Teile einfach zusammenzusetzen und e-Stage-Unterstützung im SG-Modus zu erhalten.

Materialise bietet eine Reihe von Softwarelösungen für Unternehmen mit unterschiedlichen 3D-Druckanforderungen an: eine Essentials-Version für Einsteiger, eine Experten-Version für erweiterte Daten- und Druckvorbereitung und ein Enterprise-Angebot, das industriellen Druckerbetreibern hilft, ihren gesamten 3D-Druckprozess zu verwalten. Magics 23 ist eine umfangreiche und einfach zu nutzende Software-Suite für Experten und Unternehmensanwender. Magics Essentials bietet Einsteigern eine komplette Lösung zur Datenaufbereitung und ist online verfügbar.

„Mit der Einführung von Magics 23 bieten wir integrierte Automatisierungsfunktionen für den 3D-Metalldruck, einschließlich Simulation und automatischer Supporterzeugung“, sagt Stefaan Motte, Vice President und General Manager der Materialise-Softwareabteilung. „Dies ermöglicht es den Anwendern, die Kosten zu senken, indem sie ihre Maschinenabläufe optimieren und die Anzahl der Baufehler reduzieren, und zwar innerhalb ihrer vertrauten Magics-Umgebung.“

- Materialise_Simulation 1 (C) Materialise GmbH

- Materialise_Simulation 2 (C) Materialise GmbH

- Materialise_Simulation 3 (C) Materialise GmbH

- Materialise_Simulation 4 (C) Materialise GmbH

- Materialise_Simulation 5 (C) Materialise GmbH

Materialise bringt Simulation in die Produktionsebene

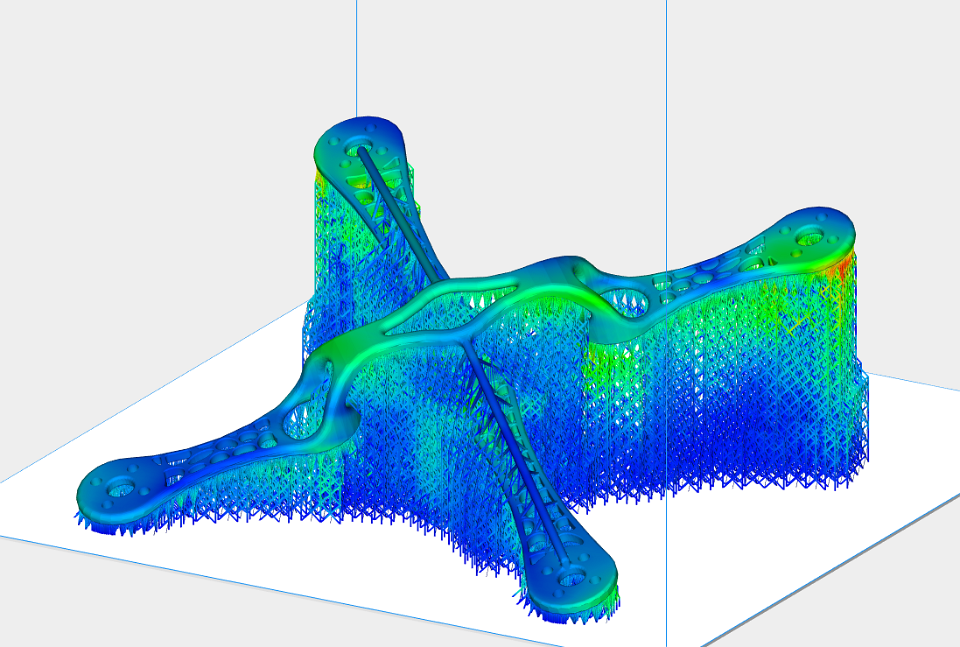

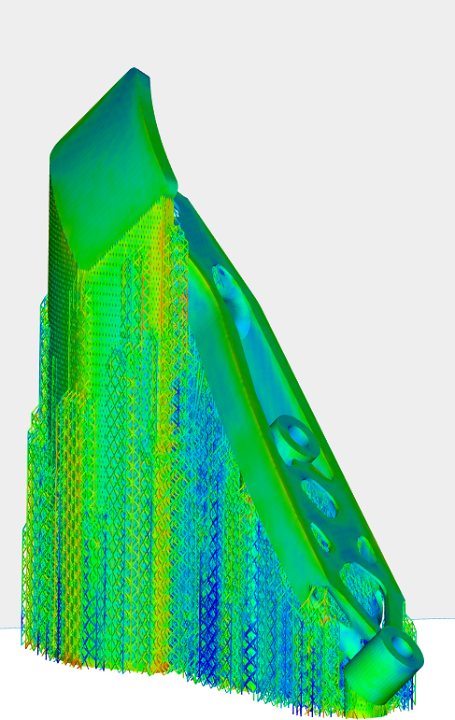

Das Modul Materialise Magics Simulation zielt darauf ab, die Simulation einfach zu verwalten und sie einem breiteren Publikum zugänglich zu machen. Das Modul konzentriert sich auf die Optimierung des Produktionsprozesses ohne Expertenwissen. In Kombination mit Magics 23 bringt es High-End-Simulationsmöglichkeiten für den 3D-Druck in die Produktion. Anwender können Simulationsergebnisse direkt auf die Werkzeuge zur Support-Erzeugung und Teileausrichtung in ihrer vertrauten Materialise Magics Umgebung anwenden.

Die Lösung unterstützt schnelle Wiederholungen auf einem Standardarbeitsplatz ohne High-End-Rechenleistung und kann auch in Kombination mit anderen CAE-Lösungen (Computer Aided Engineering) für die hochzertifizierte Metallfertigung eingesetzt werden. Das Modul verfügt über eine integrierte Kalibrierungsfunktion, die den Benutzer zu den richtigen Simulationseinstellungen für seinen Metalldrucker führt.

Mit seinem Simulationsmodul bietet Materialise Unternehmen, die 3D-Druck als alternative Fertigungstechnologie nutzen, einen einfacheren Zugang zur Simulation. Servicebüros, die ihren Betrieb skalieren möchten, können mit dem Modul ihren Maschinenbetrieb optimieren und von Anfang korrekte Bauteile drucken.

Integrierte Stützstruktur-Generierung für den Metall-3D-Druck

Mit Magics 23 stellt Materialise eine verbesserte automatische Erstellung von Stützstrukturen (Supports) für den Metall-3D-Druck vor. Durch die Integration des neuen Support-Generierungsmoduls können Benutzer automatisch e-Stage-Unterstützung basierend auf dem definierten Profil generieren, Sie können Punkte einfacher bearbeiten, verschieben oder löschen sowie sofortiges Feedback zu Support-Leistungen erhalten. Die manuelle Gestaltung von Stützstrukturen für Metallteile erfordert Expertenwissen, ist zeitaufwendig und birgt das Risiko, unnötig viel teures Material einzusetzen.

Durch die automatische Generierung von Supports können Anwender die Datenaufbereitung um 90 Prozent und die Support-Entfernung um bis zu 50 Prozent beschleunigen. Gemessen an der manuellen Support-Generierung lassen sich zudem fast 100 Prozent des sonst in den Stützstrukturen eingeschlossenen Pulvers zurückgewinnen. Der automatisierte Prozess begrenzt auch das Risiko von menschlichen Fehlern und damit verbundenen Baufehlern. Dies ist insbesondere für den 3D-Metalldruck und die Herstellung hochwertiger, individuell gestaltbarer Metallkomponenten mit komplexen Geometrien von Bedeutung.

Neue Materialien eröffnen neue Möglichkeiten bei Prototyping und Fertigung

Neben besseren, schnelleren Maschinen und mehr Automatisierung gibt die Entwicklung neuer Materialien der 3D-Druckindustrie neue Impulse. In der Automobil-, Luftfahrt- und Konsumgüterindustrie beschleunigen neue Materialien mit ihrem Potenzial für neue Geschäftsansätze die Einführung des 3D-Drucks. Mit der Formnext erweitert Materialise sein Angebot an 3D-Druckdienstleistungen um drei neue Materialien: Polypropylen (PP), einer der am häufigsten verwendeten Produktionskunststoffe, Taurus, ein Stereolithographie-Material für Anwendungen im Automobil-Prototyping, und Inconel (IN718), eine Metalllegierung, die in der Luft- und Raumfahrt sowie Automobilindustrie sowohl für das Prototyping als auch für die Endteilproduktion verwendet wird.

Jurgen Laudus, Vice President Materialise Manufacturing, erklärt: „Die Automobil-, Luftfahrt- und Konsumgüterindustrie haben den 3D-Druck schon früh für Prototyping-Anwendungen genutzt. Da sich der Einsatz des 3D-Drucks in Art und Umfang erweitert, investieren wir strategisch in die Erweiterung unseres Dienstleistungsportfolios mit Materialien, die den Anforderungen der Industrie entsprechen – sei es durch produktionsbezogene Eigenschaften wie PP und Inconel oder durch spezifische mechanische Eigenschaften wie im Fall von Taurus.“

Text/Foto: (C) Materialise GmbH

Tags:3D-Druck, 3D-Druck Dienstleistung, 3D-Druck in Metall, 3D-Software, Materialise