Siemens setzt auf neuartiges Metall-3D-Druckverfahren unseres Netzwerkmitglieds GEFERTEC

Der Elektronikkonzern Siemens setzt die neuartige Metall-3D-Druck-Technologie GTarc in seinem Elektromotorenwerk in Bad Neustadt ein.

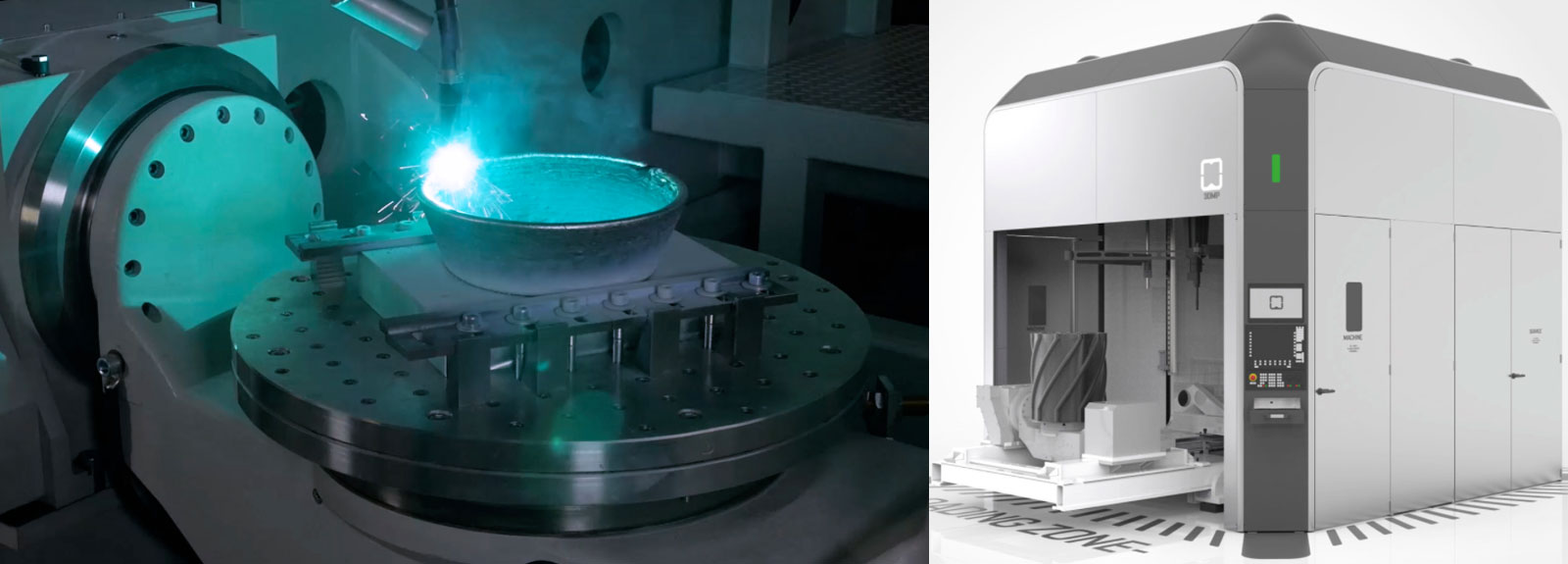

GTarc, das mit den neuartigen 3DMP-Verfahren von GEFERTEC arbeitet, ermöglicht die Herstellung von großen Metallteilen, die schnell und kostengünstig hergestellt werden sollen.

„Der Einsatz von Additiv-Fertigung ist eine wichtige Säule der Digitalisierungsstrategie des Werkes“, sagt Karsten Heuser, Leiter des Siemens Additive Manufacturing Centers. Die Fertigungsabteilung des Unternehmens ist ein echtes Vorzeigebeispiel für den Durchbruch der Smart Factory von Industry 4.0

Bereits seit März diesen Jahres wird die GEFERTEC Maschine von der FIT AG, einem Marktführer bei der Herstellung von direkten AM-Bauteilen aus Metall eingesetzt.

Die Einführung des 3D-Drucksystems GTarc von GEFERTEC bei Siemens ist ein weiterer Meilenstein für das Produkt des deutschen Start-up-Unternehmens.

„3DMP® (3D-Metal-Print) von GEFERTEC ist das wirtschaftlichste additive Verfahren, wenn es darum geht, große Bauteile aus unterschiedlichsten metallischen Werkstoffen bei sehr hohen Auftragsraten zu fertigen. GEFERTEC ermöglicht es damit seinen Kunden, spezielle Bauteile durch den 3D-Metalldruck sofort günstiger und schneller zu fertigen“, beschreibt Tobias Röhrich, Firmengründer bei GEFFERTEC, die Vorteile des innovativen Technologiekonzepts.

Das 3DMP®-Verfahren basiert auf erprobter Lichtbogenschweiß-Technologie und verwendet als Ausgangsmaterial Draht, mittels dessen Schweißraupe für Schweißraupe ein Werkstück generiert wird. Die so gefertigten Werkstück werden anschließenend mit Standard CNC-Fräsen nachbearbeitet. Die Auflösung der mit 3DMP® hergestellten Bauteile beträgt +/- 0,3 cm, die maximale Größe der Bauteile derzeit ca. 1 m³.

Das GTarc Bearbeitungszentrum ist als 3-Achs-Version für Teile bis 3 m³ und als 5-Achs-Version für Teile bis 0,8 m³ erhältlich und kann bei Bedarf problemlos aufgerüstet werden. Das Verfahren bietet eine Reihe von Vorteilen gegenüber herkömmlichen Methoden, was es zu einer bevorzugten Fertigungslösung für alle Arten von Anwendungen macht. Die Verwendung von Metall in Form von Draht reduziert die Herstellungskosten gegenüber Pulver-basierten Technologien deutlich. Auch die Produktionsgeschwindigkeit spielt eine wichtige Rolle. Ein Bauteil kann abhängig vom Material mit bis zu 600 Kubikzentimeter pro Stunde hergestellt werden. Das Bearbeitungszentrum eignet sich hervorragend für die Fertigung von größeren Teilen aus Stahl, Nickel, Titan oder Aluminium.

Auf der diesjährigen EMO in Hannover wurde ein Werkstück aus Edelstahl präsentiert, das die aktuelle Leistungsfähigkeit der Anlage demonstrierte. Mit traditioneller CNC-Technik hergestellt, hätte das 85 Kg schwere Teil 4500 Euro gekostet. Mit der 3DMP-Technologie und der anschließenden CNC-Nachbearbeitung liegen die Herstellungskosten für das Bauteil nur noch bei 2000 Euro.

In der Abteilung „Metall“ tut sich was!

Beim 3D-Druck mit Metall kommen in diesem Jahr neue Technologien auf dem Markt, die das Spektrum des industriellen 3D-Drucks deutlich erweitern. Die Fortschritte bei den Kosten und den Druckgeschwindigkeiten werden der Verbreitung der Addtiven Fertigung Schwung verleihen. Neben der 3DMP-TEchnologie, sind hier auch die neuen Geräte unseres Netzwerkpartner Markforged (Metal X) und Apium sowie die des US-amerikanischen Herstellers DesktopMetal zu nennen, bei denen ein für den Metall-3D-Druck angepasstes FFF-Verfahren zum Einsatz kommt.