Netzwerk-Mitglied „Materialise“ zeigt Metall- und Kunststoff-Anwendungen aus der Praxis

Materialise, ein weltweit führender Anbieter von 3D-Druck-Lösungen, zeigt auf der diesjährigen Rapid.Tech vielfältige Anwendungsbeispiele aus der Praxis.

Zu den gezeigten Anwendungen zählen Lösungen aus ganz unterschiedlichen Bereichen, die die Möglichkeiten der additiven Fertigung demonstrieren: ein neugestalteter Sauggreifer aus Aluminium aus einer Produktionsumgebung, eine Spannvorrichtung für Stoßstangen zur optischen Vermessung aus Karbonrohren und 3D-gedruckten Kunststoffelementen sowie Skischuhe mit seriell maßgefertigtem Innenschuh aus Polyurethan. Beispiele aus der Luftfahrt unterstreichen zudem die Kapazitäten von Materialise bei zertifizierter Fertigung.

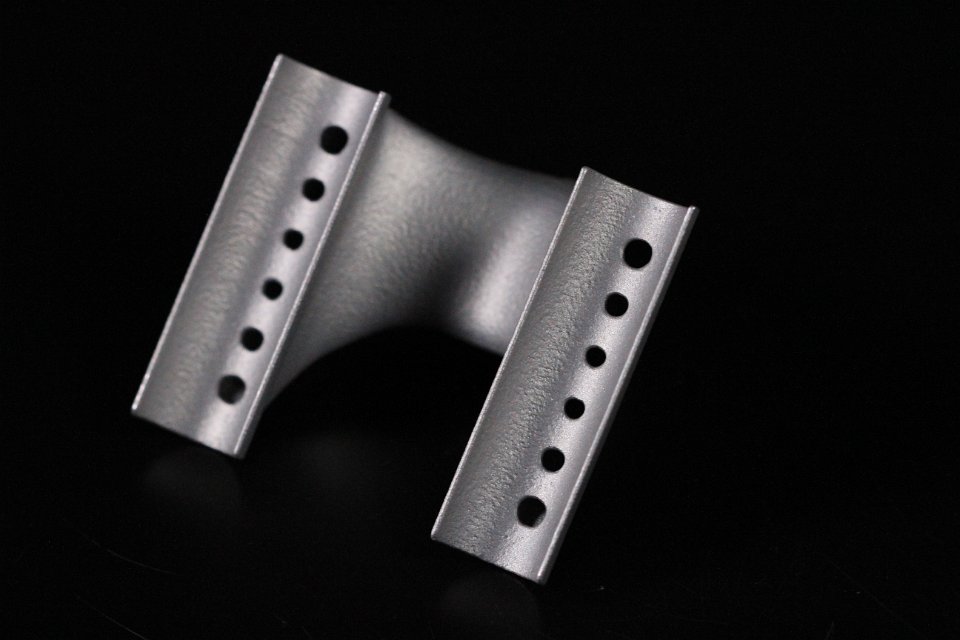

Die Sauggreifer-Lösung, die am Stand zu sehen ist, ist ein gutes Beispiel für ein gelungenes Redesign eines existierenden Produktionswerkzeugs – ein Bereich, indem der 3D-Druck seine Stärken oft voll ausspielen kann. In einer Serienproduktionsanlage dient der Greifer dazu, leichte zylindrische Objekte anzuheben. Durch des Redesign, bei dem Materialise eng mit dem Anwender zusammenarbeitete, wurden mehrere erhebliche Verbesserungen erzielt. Unter anderem besitzt das neue Werkzeug nicht nur eine bessere Funktionalität, sondern ist auch leichter, was die TCO (Total-Cost-of-Ownership) senkt. Darüber hinaus kostet der Greifer in der Herstellung nur noch die Hälfte.

- (C) Materialise GmbH

- (C) Materialise GmbH

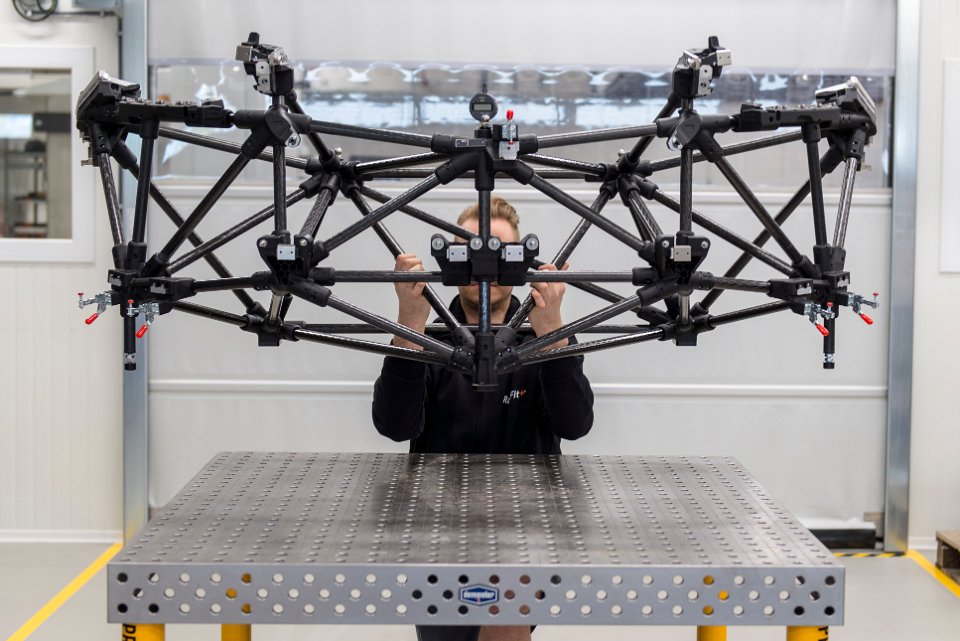

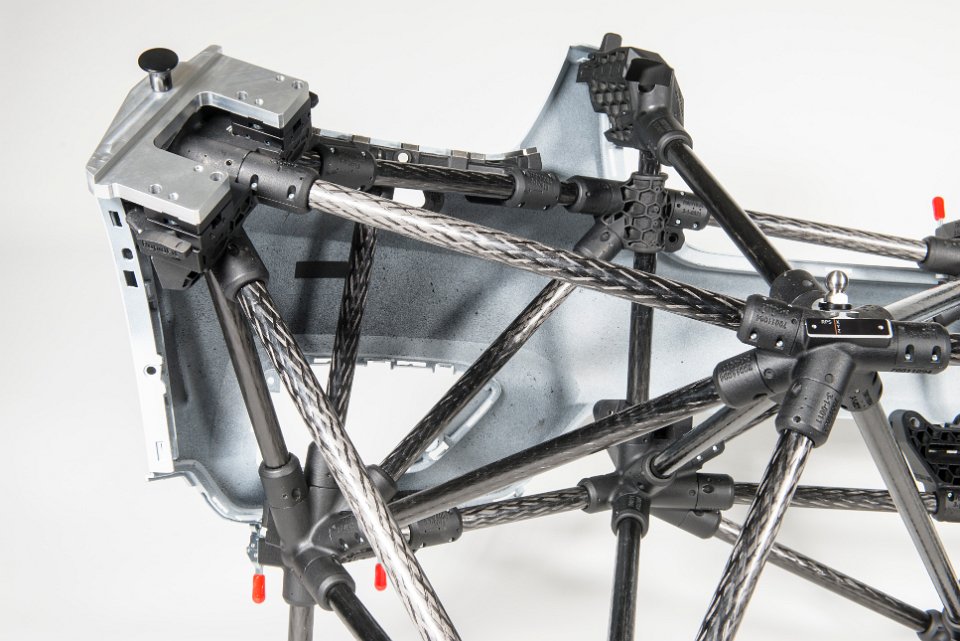

Die gezeigte Spannvorrichtung für Stoßstangen zur optischen Vermessung ist ein Beispiel für das modulare RapidFit-System des Werkzeugherstellers und Materialise-Tochterunternehmens RapidFit. Die Kombination aus 3D-gedruckten Knotenpunkten und Karbonrohren macht die Messvorrichtung extrem stabil und zugleich um bis zu 90 Prozent leichter als konventionelle Lösungen. Um die Funktionalität der Vorrichtung auszubauen, kann sie mit additiv gefertigten Komponenten aus einem Nylon-Aluminium-Gemisch um so genannte Cubing-Bereiche erweitert werden. Generell profitieren Anwender bei den in Teilen 3D-gedruckten Lehren und Messvorrichtungen von RapidFit aber nicht nur von einem sehr geringen Gewicht, sondern auch von der Möglichkeit, Funktionalitäten in den Aufnahmepunkten zu integrieren. Durch diese integrierten Funktionalitäten wird die Wiederholbarkeit in realitätsnaher Bauteilumgebung verbessert. Die Lösungen belegen, wie sich durch Fachwissen aus spezifischen Bereichen in Kombination mit den passenden Kenntnissen in Sachen 3D-Druck vollkommen neuartige, bessere Produkte entwickeln lassen.

- (C) Materialise

- (C) Materialise

- (C) Materialise

- (C) Materialise

- (C) Materialise

Beispielhaft für die Erschließung neuer Geschäftsfelder durch serielle Individualisierung präsentiert Materialise auf der Messe Skischuhe des Schweizer Start-ups Tailored Fits. Die Produkte verfügen über maßgeschneiderte, additiv gefertigte Innenschuhe aus thermoelastischem Polyurethan. Bei der Entwicklung der Innenschuhe wurde Tailored Fits umfassend von Materialise-Experten beraten, zudem passte der 3D-Druck-Spezialist den Druckprozess an. Gemeinsam wurde auch eine digitale Lieferkette entwickelt. Die Lieferkette sorgt dafür, dass im Fachgeschäft ausgemessene, anatomische Kundendaten direkt zum Materialise-3-Druck-Werk im belgischen Leuven gelangen, wo kurzfristig entsprechend geformte Innenschuhe entstehen

- (C) Materialise GmbH

- (C) Materialise GmbH

- (C) Materialise GmbH

Quelle/Copyright: Materialise GmbH

Tags:3D-Druck in Kunststoff, 3D-Druck in Metall, 3D-Metall-Druck, 3D-Metalldruck, Kunststoff-Druck, Materialise