Werkzeuge aus Hartmetall kommen aus dem 3D-Drucker

Wichtige Nachricht für die Werkzeugindustrie: Fraunhofer entwickelt neues 3D-Binder-Jet-Verfahren zur Herstellung leistungsfähiger Hartmetallbauteile.

Nachrichten dieser Art sollte auch die Remscheider Werkzeugindustrie inspirieren. Denn diese traditionelle Industrie wird jetzt auf doppelte Weise “in die Zange genommen”. Wenn immer leistungsfähigere Werkzeuge im 3D-Druck gefertigt werden, geraten die Unternehmen unter „(3D)“-Druck, die auf herkömmliche Fertigungsverfahren setzen. Da die Additive Fertigung selbst sogar vollständig ohne Tools auskommt, drohen Gefahren auch durch die zukünftig schrumpfende Nachfrage nach Werkzeugen. Einziger Ausweg aus diesem doppelten Dilemma ist die Investition in Additive Fertigungsverfahren für die Produktion von Werkzeugen. Aber sie müssen sich damit nicht begnügen, die Unternehmen können sich als 3D-Dienstleister und Lohnfertiger positionieren.

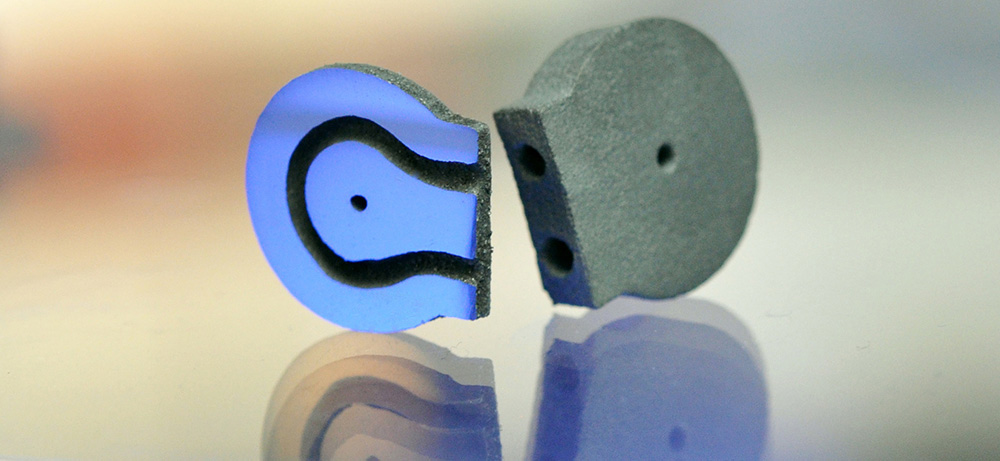

Vom 9. bis Oktober 2016 präsentiert das Fraunhofer IKTS auf der WorldPM 2016 in Hamburg erstmals additiv gefertigte Hartmetallbauteile. Die Vorzüge: Mechanische und chemische Beständigkeit, eine hohe Warmfestigkeit und extreme Härte. Dies sind im übrigen die von Werkzeugen geforderten Eigenschaften, die im Maschinen- oder Fahrzeugbau sowie in der Kunst- oder der Baustoffindustrie zum Einsatz kommen. Forschern am Fraunhofer-Institut für Keramische Technologien und Systeme IKTS in Dresden ist die Fertigung von komplexen Hartmetallwerkzeugen mittels 3D-Druck-Verfahren gelungen, deren Qualität konventionell hergestellten Hochleistungswerkzeugen in nichts nachsteht, teilt das Fraunhofer IKTS in seiner Pressemitteilung vom 21.09.2016 mit. (Foto: Drahtziehdüse mit integriertem Kühlkanal im Rohzustand nach dem Sintern, Quelle: PM Fraunhofer IKTS)

Das Fraunhofer IKTS besitzt seit mehreren Jahrzehnten eine ausgewiesene Expertise in der Entwicklung von Hartmetallen. Bislang wurden am Fraunhofer IKTS zuverlässige Schneid-, Bohr-, Press- und Stanzwerkzeuge aus Hartmetall mit dem uniaxialen oder kaltisostatischen Trockenpressen, der Extrusion und dem Spritzgießen sowie der spanenden Formgebung gefertigt. Komplexe Geometrien, wie helixförmige oder mäandrierende Kühlkanäle im Inneren des Bauteils, sind im traditionellen Werkzeugbau jedoch oft nur mit hohem Kosteneinsatz oder gar nicht realisierbar.

»Mittlerweile ist es bekannt, dass über 3D-Druck schnell, ressourcenschonend und werkzeugfrei komplexe, individualisierte Geometrien auch in Keramik realisiert werden können«, sagt Dr. Tassilo Moritz, Gruppenleiter »Formgebung« am Fraunhofer IKTS.

Nun ist es den IKTS-Wissenschaftlern auch gelungen, komplexe Hartmetallwerkzeuge mittels 3D-Druckverfahren herzustellen. Bei dem dabei verwendeten Binder-Jetting-Verfahren werden die Ausgangspulver bzw. -granulate mittels einem über einen Druckkopf aufgebrachten organischen Binder lokal benetzt und gebunden. Die Herausforderung dabei war, hundertprozentig dichte Bauteile zu erhalten, die ein perfektes Hartmetallgefüge und gute mechanische Eigenschaften aufweisen.

Hartmetalle bestehen aus einem keramischen Hartstoff, wie z. B. Wolframcarbid und einer zähen Bindermatrix aus Kobalt und Nickel oder Eisen.

Durch die gezielte Variation der Bindermatrix werden Biegebruchfestigkeit, -zähigkeit und Härte individuell eingestellt – je geringer der Binderanteil im Hartmetall, desto härter das Bauteil. Die am Fraunhofer IKTS gefertigten Prototypen haben einen Bindergehalt von zwölf bzw. siebzehn Masseprozent und zeigen ein der konventionellen Herstellungsroute vergleichbares Gefüge. »Durch den Einsatz des 3D-Drucks zur Herstellung von komplexen Grünkörpern und dem anschließenden Sintern unter herkömmlichen Sinterbedingungen erreichen wir Bauteile mit einem typischen Hartmetallgefüge bei hundertprozentiger Dichte. Darüber hinaus ist es gelungen, eine homogene Kobalt-Verteilung einzustellen, die für vergleichbare Qualitäten sorgt wie bei konventionell hergestellten Hochleistungswerkzeugen«, erläutert Johannes Pötschke, Gruppenleiter »Hartmetalle und Cermets« am Fraunhofer IKTS.

Das IKTS unterstützt Hersteller und Anwender von Hartmetallwerkzeugen bei der Auswahl entsprechender Werkstoffe sowie bei der produktspezifischen Weiterentwicklung des 3D-Drucks. Erstmals werden komplexe Prototypen aus Hartmetall zur WorldPM 2016 vom 9.–13. Oktober 2016 in Hamburg am Stand 85 präsentiert.